レッスン6 管理基準やチェックリストを作る

まず、危害の分析で、「記録をとって管理すべき重要な危害」に分類されたものに対し、基準を決め、基準を正しく運用するためのモニタリング方法と記録の取り方を考えていきます。

ここからは、私が提案する方法をご紹介していきますので、参考にしていただき、あなたの事業所にあった方法をご検討ください。

まず、原材料受入れ時には、受け入れる食品の品質が劣化していないことを確認します。特に生鮮品や冷凍品は、運送中の品温上昇が品質劣化につながります。包装状態の確認や、異物や汚染の付着にも注意しましょう。また、品名や産地、適切な賞味期限が確保できるかの確認も必要です。

原材料の保管では、冷蔵・冷凍品を保管する設備の庫内温度管理が重要になります。基準温度は取り扱う品目によって、決められているものもありますので、確認してください。

加工品の原材料は、含まれるアレルゲン物質や食品添加物、二次原料の原産地について、消費者からの問い合わせに答える必要があります。取引先から原材料規格書を取り寄せて確認し、保管しましょう。

調理工程中の重要な危害についてはどうでしょう。

加熱工程は、この製造工程中のCCPにあたりますので、安全を確保するための基準を取り決める必要があります。

加熱調理温度はノロウイルス対策で85℃1分が推奨されています。

温度はセンサー式の中心温度計で計測できますが、この温度計に温度不良があると、食品の加熱不良につながってしまいます。

そのため、ここでは1日1度沸騰水を測定し、98〜100℃であることを確認し、測定精度の証明としています。その温度計で中心温度85℃を確認し、タイマーで60秒間加熱します。

唐揚げは中心温度の測定場所がわかりにくいので、加熱後に大きめの唐揚げをカットして内部の色が完全に変色していることを確認するようにもしています。

油の酸化物のチェックや、汁物のホットキープ温度、デザートの冷蔵温度の確認もチェックリストに記録をとって管理しましょう。

作業者の体調不良は食中毒の発生につながる恐れがあります。出社時に体調の申告を行い、感染症や食中毒につながる症状がある場合は、出社せず診察を受けるように指導してください。

食品への硬質異物混入は消費者の身体被害につながります。

また、ネズミやゴキブリなどの衛生害虫による、食品や環境の汚染も、食中毒に関連する場合が考えられます。

これらのモニタリングのため、作業前後の目視確認を実施し、作業日報に記録を残すようにしています。

異常が発見された場合の措置や、異物や破片が混入した食材の使用禁止など、十分な安全対策をルール化しましょう。

原材料由来の異物や品質不良が発見された場合、そのまま使用してしまうと、製品の品質不良につながります。異常内容を原材料メーカーに報告し、改善を確認することが、良い製品作りには大切です。

消費者に提供する際の表示を間違えると、消費者の健康被害につながるおそれがあり、食品表示法や景品表示法にも問われます。商品ラベルやPOPの内容は、リストを作って確認する必要があります。

ここから、管理方法で提案した(A)〜(I)の基準の掲示物や、モニタリングの記録様式についてご提案します。

(A)に提案しているのは、伝票にチェック記録を残す方法です。

当日受け入れる原材料の一覧リストがある場合、リストに項目を作って記録を残すことができます。

リストがない場合は、業者が発行する納品伝票にチェックした内容を書き込み記録としましょう。

受入れ時に確認が必要な項目は次のものです。

- 品名や産地が発注されたものか

- 賞味期限が十分に確保されているか

- 外装や内部に汚染や破損、異物の付着はないか

- 冷蔵品は適切な温度で配送されていて腐敗や変色はないか

- 冷凍品は解凍していないか

チェックの結果、不適合が確認された場合は、受け入れずに返品するルールを決めて、納入業者に確認しておきましょう。

納品書やチェック表には、確認項目の他に、入荷日、入荷先、数量が明記されていることを確認してください。これが、製品のトレーサビリティーの元になります。製品には、受入れ日を明記して先入先出管理を実施しましょう。

記録には捺印や署名で、受入れ実施者が誰か明記します。記録は、必ず管理者や責任者が再度チェックし、捺印しておきましょう。

(B)は、原材料や食品の保管に使用する、冷蔵庫や冷凍庫の温度を確認するチェックリストです。

チェックリストには、管理基準を明記し、庫内温度が管理基準を逸脱した場合の対応について、対応者が迷わないよう詳しく表示しておきましょう。

庫内温度は機器のデジタル温度表示で確認します。

この温度が正しいかを確認する方法については、「ルール編」で取り上げます。

冷蔵庫や冷凍庫の故障や停電で、保管中の食品の温度が上昇してしまった場合、食品を安全に使用できる条件を定めておく必要があります。

解凍してしまった冷凍品や、品温が上昇した冷蔵品は、10℃以下で保管し、当日中に使い切れなければ廃棄することや、なま肉や生魚は、20℃以上になって1時間経過したものは廃棄するなど、安全な食品の取り扱い方法をルール化してください。

次に原材料の安全に関する情報の取得についてです。

加工食品の原材料を使用する場合、消費者が求める原材料名や食品添加物、アレルギー物質などの含有量についての情報を作成するために、原材料についての情報の取得が必要です。

必要な原材料の情報について、原材料規格書や、製品証明書のフォームを作成して、製造元に提出を求めましょう。

表示用に、原材料の配合量や栄養表示の計算をするには、表計算ソフトを使用すると便利です。

パソコンで集計できるよう、エクセル書式と書面の両方を提出してもらい、書面の方には内容の証明のため、先方の捺印を求めましょう。

これらの情報は、原材料の内容が変更になった場合は速やかに再提出することや、毎年更新し、内容に間違い無いことを確認するよう、取り決めておきましょう。

今回は、厨房や小規模の製造業でのHACCPシステムの構築を目指しています。そのため、なるべくチェックリストを統一し、その中で、危害対応のモニタリング記録を残して、安全に作業が行われていることを証明できるようにと考えています。

作業日報には作業前に確認する項目と、作業後に確認が必要な点検項目を入れましょう。

作業環境の衛生状態についての確認や、食品の期限管理や品質劣化の目視確認、機器や器具・施設の破損確認、客様からのクレームや異常発生など全員で確認すべき情報は必ず項目に加えましょう。

特に、クレームや異常が発生した場合は、必ず管理者に報告し、ルールに基づいて対応する必要があります。これを記録し全員で情報を共有することは、再発防止のためにとても重要な事です。

伝達事項や、教育内容なども記入し、当日出勤していない人にも情報が届くようにしてください。

この工程の重要管理点である、唐揚げの加熱工程について、安全を確保する方法を考えましょう。

鶏肉はカンピロバクターやサルモネラの汚染率が高く、作業者由来のノロウイルスも管理の対象となります。この中で最も高いノロウイルスの失活温度、85℃1分以上の加熱を実施します。

加熱工程の管理については、フライヤーを使用するごとに記録を取るのは難しいため、使用する温度計の制度確認を記録し、加熱方法の確認方法を作業場所に掲示して、作業者が間違いなく実施するように教育する方法を取っています。そして、管理基準の確認方法として、カットした際に肉の色が赤やピンクの時には追加の加熱を行うことにしています。

唐揚げ肉は、形や肉の温度にばらつきがあるので、この確認は実施することが推奨されます。また、対象となる食中毒菌は、ごく少量の汚染でも発症につながりますので、加熱後の食品は、素手や生と同じ器具で扱わないよう、全員に指導してください。

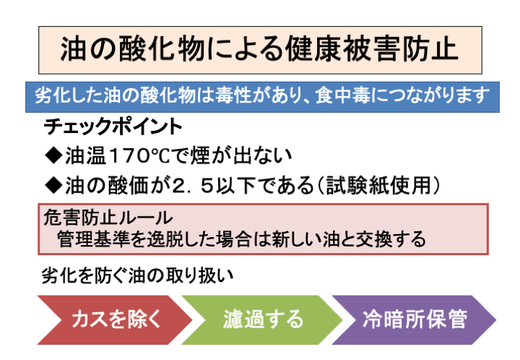

油の劣化、過酸化物価と酸価で安全基準が示されています。ここでは試験紙で簡単に確認できる、酸価を管理基準としています。

劣化が進んだ油の有毒な過酸化物は、食中毒の原因になります。

管理基準を超えた油は新しいものと交換し、製造には使用しないようにしてください。

油劣化を防ぐ取り扱いとして、次のことがあげられます。

- 揚げカスをこまめに除く

- 蛍光灯や紫外線が直接当たらないようにする

- 使用後は濾過して冷暗所に保管する

油を保管する際は、汚水や異物が混入しないように、栓や覆いをして保管しましょう。

油の過酸化物は、光の影響で増加します。油を保管する容器は、光の影響を受けない、遮光容器を使用しましょう。

危険異物の混入防止対策については、作業前、作業中の目視確認と、異常発生の際の対応を記録にとって確認します。

作業場内で使用する器具は最小限にしましょう。使用していないものや破損したものを保管していると、衛生的に管理することができず、食品への危害が高まります。予備の器具はバックヤードに保管し、作業場内では必要なものだけを衛生的に管理しましょう。

異物混入につながる状態として、破損やひび割れがある機器や食器の使用があげられます。特に、ザルや揚げ網などの細い針金は、破損した部分から金属疲労で折れやすく、食品に混入すると危険です。

食品製造機器の破損箇所はすぐに修理できない場合があります。破損箇所が異物混入につながらないよう、適切な保護をしてください。

陶器やガラスが落下して破損した場合、破片は広範囲に飛び散ります。低い位置におおいなく置かれている食品は、破片が混入する危険がありますので、お客様に提供することはできません。食品は膝丈以上の位置で完全に覆いをして保管しましょう。

衛生害虫やネズミの危害に対しては、目視による衛生状態の確認を実施し、異常がある場合は専門知識のある業者に相談することを対策としています。

朝一番に作業場を確認し、フンなどのサインはないか、食品にかじられた形跡はないかを確認しましょう。もし調理場で黒ゴキブリやネズミを見かけた場合は、外部からの侵入口をふさぐことが重要です。

チャバネゴキブリは作業場内で繁殖していますので、完全に殺虫する必要があります。これらの作業には専門的な知識や技術が必要ですので、問題が発見された場合は、専門業者に相談することが推奨されます。

作業中に薬剤を噴霧することは、食品の汚染につながります。また、食材かすなどの汚れが残ったままでは、すぐに元の状態に戻ってしまいます。まず、作業場内の汚れを日々の清掃で除去すること。そして、適切な薬剤噴霧を業者に依頼することが解決の近道です。

調理後の食品をホットキープする場合の温度管理は、ウェルシュ菌やセレウス菌など、耐熱芽胞を生成する食中毒菌の増殖防止のため、食品安全委員会では55℃以上に保つことを推奨しています。ここでは安全を見込んで管理基準を65℃にしました。

管理基準の確認は中心温度計で行います。温度計は日報で精度確認したものを使用します。

ホットキープの場合、温度が均一であることが前提です。粘度の高い食品では、焦げ付くこともあります。中心部分の酸素濃度低下も食中毒菌の繁殖に繋がりますので、頻繁に攪拌するよう掲示物で注意することが必要です。

加熱が切れたままで長時間保管することは、食中毒菌の増殖につながります。耐熱菌の場合、50℃を切ると増殖が始まり、40℃付近で毒素生成がピークになります。加熱が切れた時間が定かではない場合、中心温度が45℃以下になったものは使用しないようにしましょう。

従業員に食中毒や感染症の病原菌を保有した人がいると、食品を汚染し、消費者の健康被害につながります。

従業員の衛生チェックは、出勤時に自己申告で、下痢、吐き気、発熱などの症状がないか確認することを目的としています。

従業員には、これらの症状がある場合は作業できないことを教育し、事前に会社に報告するよう指導しましょう。

手に傷や手荒れがある場合、黄色ブドウ球菌を保菌している可能性が高いため、遮断性の高い手袋を着用し、作業場内では外さないようにする必要があります。食品汚染防止のルールを教育しましょう。

作業中に吐き気が始まった場合は、すぐに作業場から出る必要があります。作業場内で嘔吐が発生した場合、ノロウイルスの可能性があります。ノロウイルスは少量のウイルスで感染するため、その場にある食品全てが使用できなくなるからです。

作業中の体調不良は、すぐ上長に報告するよう教育してください。

使用する原材料に品質的な異常が発見された場合、そのまま使用すると最終製品の品質を低下させてしまいます。

明らかに原材料由来の異常が発見された場合は、原材料を使用せず、製造者にそのことを連絡し、改善を求めることが必要です。

内容によっては、異常が発見されたロット全てが使用禁止の対象となる場合があります。対応については製造者の判断を求めましょう。

また、そのような場合に責任を持った判断ができる、信頼できる製造者の原材料を使用するようにしましょう。

異常が発生した原材料を使用した場合は、製造物責任は使った側に課せられます。被害が大きくならないように、従業員にも異常が発生した場合の対応について教育してください。

- 現物には手をつけないこと

- すぐに上長に報告すること

- 対応を記録に残すこと

食品を提供する際、消費者に必要な情報は、表示やPOP、メニューなどで明記する必要があります。

食品に含まれるアレルギー物質や、食品を安全に食べるための期限表示などは、法律でも規定されているため、誤った情報を表示した場合は、消費者の健康被害につながり、自主回収の対象になります。

包装した食品に、表示ラベルを添付する場合は、間違えたラベルを使用することによる回収事例が多数発生しています。

期限日の誤記は自主回収の最多要因です。表示ラベルをチェックリストに添付し、誤記入がないことを2名以上で確認してください。

メニューや表示中の特徴表示にも、それを証明する資料が必要です。不適切な効果効能や、優良誤認を誘うような表現は、景品表示法で制限されていますので、新しい表示を作る際には、内容の確認も実施してください。

食品を取り扱う施設にとって、適切な清掃による衛生的な環境の整備は、最も重要な危害防止になります。

チェックリストには、清掃箇所ごとに適切な頻度と、清掃方法を決めて、誰もが間違いなく実施できるよう明記しましょう。

分解や取り扱いの注意が必要な機器は、洗浄マニュアルを作成して掲示することも推奨されます。

作業場内に物が多いと清掃の邪魔になりますので整理しましょう。

床に直置きした物があると、周辺の清掃不良につながります。台車などを利用して清掃時に移動できるようすることが望まれます。

清掃方法は、時間をかけずに衛生的に実施できることが求められます。調理場の清掃にお勧めしたいのが泡洗浄です。次亜塩素酸ナトリウムを含むアルカリ発泡洗剤は、汚れの除去に効果的で、清掃作業の省力化が可能です。各事業所に適した洗浄方法を検討してください。

ここまでの作業で、食品の製造工程で確認した重要な危害とチェック方法は決まりましたでしょうか。

対策は、誰が見ても安全が確認できるものでなければなりません。

最も重要な危害に対しては、確実に安全が保証できる対策を考えましょう。

ここで作成した危害対応表も、あなたの企業の衛生管理方針について、証明する重要な文書になりますので、会社の責任者や施設の管理者が、承認、確認の捺印を保管しておいてください。